Podkład pod parkiet – receptura, materiały i wykonanie. Typowe błędy wykonawcze oraz właściwości betonów.

Poniższe informacje posłużą osobom samodzielnie wykonującym wylewki betonowe do zapoznania się z recepturą i techniką ich wykonania. Dla parkieciarza będą przekazem, że jakość wylewek jest różna i przed przystąpieniem do prac montażowych należy ją właściwie ocenić, a jeśli zachodzi taka konieczność odpowiednio przygotować – naprawić. Podkład betonowy pod parkiet powinien charakteryzować się wysokimi parametrami wytrzymałościowymi, ze szczególnym uwzględnieniem odporności powierzchniowej na odrywanie.

Klasa wytrzymałości dla betonu zwykłego |

||||

Klasa nadzoru |

Klasa betonu |

Wytrzymałość charakterystyczna walca na ściskanie fck (MPa) |

Wytrzymałość charakterystyczna kostki na ściskanie fck,cube (MPa) |

Średnia gwarantowana wytrzymałość na rozciąganie(MPa) |

|

1 |

C8/10 |

8 |

– |

– |

|

C12/15 |

12 |

15 |

1,6 |

|

|

C16/20 |

16 |

20 |

1,9 |

|

|

C20/25 |

20 |

25 |

2,2 |

|

|

C25/30 |

25 |

30 |

2,6 |

|

Bardzo istotną cechą wylewki jest jej szczelność, co przekłada się na niską chłonność, spowalniającą zarówno przyjmowanie, jak i oddawanie wilgoci. Równie ważna jest jakość płaszczyzny podkładu oraz ocena jego wilgotności przed montażem. Beton wylewki w swojej konstrukcji składa się ze szkieletu wykonanego z różnej wielkości ziaren piasku i drobnego żwiru, dobranych w takich proporcjach, aby tworzyły w miarę zwartą strukturę tej mieszanki, o możliwie najwyższej gęstości nasypowej (gęstość nasypowa dotyczy materiałów sypkich i jest odpowiednikiem gęstości pozornej. Wyższa gęstość nasypowa świadczy o właściwym doborze frakcji kruszywa, co przekłada się na pełniejsze wypełnienie przestrzeni powietrznych – w efekcie niższą porowatość betonu). Całość skleja zaczyn cementowy, zaaplikowany zgodnie z przygotowaną recepturą. Chcąc wykonać wytrzymałą strukturalnie i powierzchniowo wylewkę pod parkiet, należy zachować wiele staranności w jakościowym i ilościowym doborze materiałów, a przede wszystkim zapewnić wykonawstwo zgodne z zasadami sztuki budowlanej.

RECEPTURA PODSTAWOWA

Modelowym przykładem receptury betonu wylewki pod każdą posadzkę z drewna jest beton wykonany z mieszanki czystego kruszywa w ilości 1,04m³ w proporcjach: piasek 0-2 ok. 45% i żwir 2-4 ok. 55%. Drugim składnikiem jest zaczyn z cementu CEM I 42.5 w ilości 350 kg/m3 oraz wody w ilości 140 l ( W/C 0,4), z jednoprocentowym udziałem plastyfikatora.

CEMENT

Zaleca się stosowanie czystych cementów portlandzkich CEM I. Zastosowanie innych cementów na ogół niekorzystnie wpływa na szczelność – chłonność podkładu oraz na wytrzymałość jego powierzchni. Efekt jakościowy jest odpowiedni do ilości i rodzaju zawartych w cementach dodatków. Tu należy uwzględnić 35 procentowy udział dodatków w cementach CEM II grupy B, a w szczególności przeważający udział tych dodatków w cementach hutniczych, pucolanowych czy wieloskładnikowych.

KRUSZYWO

Jako składnik wypełniający beton jest mieszanką płukanego piasku ze żwirem w proporcjach podanych powyżej. Każda zmiana w zakresie rodzaju kruszywa czy proporcji poszczególnych frakcji wymaga opracowania oddzielnej receptury mieszanki.

W przypadku użycia samego piasku, tworzymy zaprawę cementową, a wówczas wylewka traci na wytrzymałości powierzchniowej. Właściwie dobrane kruszywo ma istotny wpływ na wytrzymałość i szczelność betonu.

WODA ZAROBOWA

Jest to woda, którą dodajemy do mieszaniny cementu i kruszywa, aby uzyskać mieszankę betonową o pożądanej konsystencji i umożliwić proces wiązania cementu. Wytrzymałość betonu ma wartość odwrotnie proporcjonalną do ilości zaaplikowanej wody względem ilości cementu, co określane jest mianem współczynnika wodno-cementowego W/C. Należy dążyć do ograniczenia ilości wody poniżej połowy wagowej ilości użytego cementu. Woda nie powinna zawierać zanieczyszczeń organicznych czy chemicznych.

PLASTYFIKATOR

Zmniejsza napięcie powierzchniowe wody zarobowej i dzięki temu umożliwia łatwiejsze zwilżenie ścianek kruszywa, ograniczając jej zużycie o ok. 10%. Plastyfikator umożliwia zachowanie odpowiedniego współczynnika wodno-cementowego, mającego istotny wpływ na jakość betonu bez ujemnego wpływu na konsystencję i urabialność mieszanki. Zaleca się stosowanie plastyfikatorów o działaniu lekko napowietrzającym, poprawiającym szczelność struktury betonu. Ilość plastyfikatora powinna być określona w recepturze mieszanki i zawierać się w przedziale od 1% do 5% względem ilości cementu. Należy wiedzieć, że plastyfikator uplastycznia mieszankę betonową lecz nie ma wpływy na plastyczność betonu po jego związaniu.

ZBROJENIE

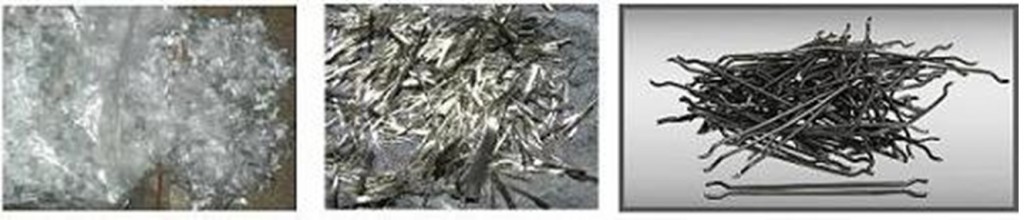

Najczęściej stosowane mikrozbrojenie z użyciem włókien polipropylenowych korzystnie wpływa na zmniejszenie skurczu, zapobiegając tworzeniu się spękań i ograniczając powstawanie rys skurczowych w czasie twardnienia betonu podkładu. Zaleca się stosować włókna polipropylenowe fibrylowane i wiązkowane o standardowej długości 12,7 mm i 19 mm i ilości od 0,6 do 0,9 kg na 1 m³ betonu. Podobny wpływ na jakość podkładu ma zbrojenie bazaltowe o wymiarach włókien jak wyżej i ilości zużycia od 1 do 2 kg/1m³ mieszanki. W przypadku cienkich, bardziej obciążonych nawierzchni zaleca się zbrojenie z włókien stalowych 30×0,65 mm o odsadzonych końcówkach, których potrzeba od 20 do 25 kg na 1 m³ mieszanki.

Zbrojenia rozproszone

Polipropylenowe Bazaltowe Stalowe

Zbrojenie klasyczne w postaci kratownic z drutu stalowego poprawia stabilność cienkich podkładów, w szczególności podkładów układanych na grubych warstwach izolacji termicznych.

INNE DOMIESZKI

Istnieje szereg dodatków i domieszek dostosowujących właściwości mieszanki dla konkretnych potrzeb. Ich użycie wymaga określenia dokładnej receptury wraz z techniką zastosowania.

WYKONANIE I PIELĘGNACJA

Po przygotowaniu ilościowym poszczególnych składników i dokładnym ich wymieszaniu otrzymujemy masę betonową, którą po przetransportowaniu /mixokret/ należy rozłożyć na uprzednio przygotowanej izolacji hydrotermicznej /folia – styropian – folia/. Podczas rozkładania masy należy ją równomiernie zagęścić /łata wibracyjna/, po czym w odpowiednim czasie zatrzeć płaszczyznę /zacieraczka mechaniczna/. Bardzo ważną czynnością jest pielęgnacja betonu poprzez zraszanie lub okrycie świeżej wylewki folią budowlaną na okres do 14 dni, zależnie od rodzaju użytego cementu.